CO2 kriegt jetzt richtig(en) Druck

Es ist immer noch Luft nach oben… Zum Glück ist das so. Besonders dann, wenn es um das Thema Nachhaltigkeit insbesondere in der Verpackungsbranche geht. Tatsächlich sind wir bei DEBATIN seit vielen Jahren bestrebt, unsere Produkte so nachhaltig wie nur möglich zu gestalten. Dass uns dies jetzt ausgerechnet beim Bedrucken flexibler Verpackungen einen echten Meilenstein ermöglicht, freut uns ganz besonders. Und weil wir das nicht allein hingekriegt haben, senden wir an dieser Stelle schon mal ein großes DANKESCHÖN an die beteiligten Partner: Apex International, Weltmarktführer für Rasterwalzen, und Doneck Euroflex S.A., Spezialist für Flexo- und Tiefdruckfarben.

Neue Rasterwalzentechnologie reduziert Farbverbrauch

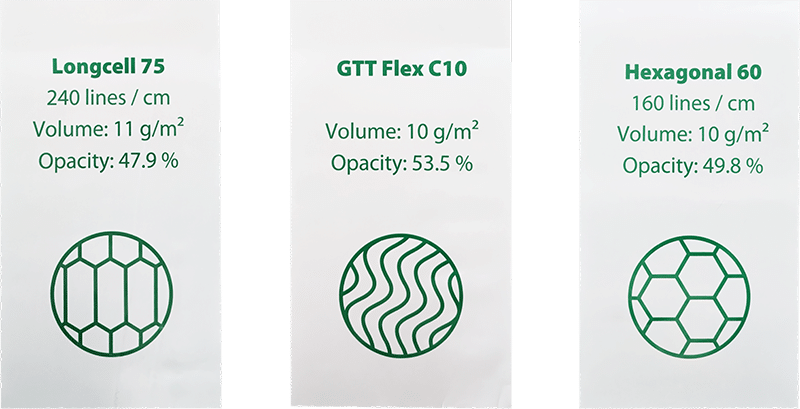

Zurück an den Punkt, an dem alles begann: Bei Apex optimierte die dortige Produktentwicklung die Rasterwalzen für die Druckmaschinen (mit denen auch wir bei DEBATIN arbeiten) zur neuen Generation GTT 2.0 Rasterwalzentechnologie. Diese ermöglicht es, die Druckfarbenmenge um sage und schreibe 22 % zu reduzieren. Und das gelingt sogar, ohne dass man dem Druckergebnis auch nur das Geringste anmerken würde. Das hat zur Folge, dass sich auch der CO2-Fußabdruck verringert. Und zwar im Verhältnis jedes ausgestoßenen Kilogramms CO2 zu jedem verwendeten Kilogramm Farbe. Wie Christian Huth, Key Account Manager bei Apex International, erklärt, sorgt die GTT 2.0 für eine bis zu 50-prozentige Reduzierung der Zellwandfläche über die Rasterwalze, kombiniert mit einer Reduktion der Kanaltiefe um durchschnittlich 25 Prozent. Aus dieser resultiert darüber hinaus eine wesentlich höhere Druckkonsistenz und Farbdichte. Insgesamt bedeutet dies: Mit der GTT 2.0 werden bessere Ergebnisse erzielt als bei der Verwendung herkömmlicher Rasterspezifikationen.

Eine Rasterwalze spielt eine große Rolle bei der Erzeugung der Opazität des Druckergebnisses. Dass diese trotz Einsparung von Farbe von bester Güte ist, hat wiederum mit der Qualität der Farbe zu tun. Und die wird von der Doneck Euroflex S.A. zuverlässig geliefert

Die Qualität bleibt – der Ressourceneinsatz wird nachhaltiger

Dazu DEBATIN Geschäftsführer Thomas Rose: „Dank der neuen Rasterwalzentechnologie können wir die Qualität der Druckergebnisse unverändert auf dem Niveau halten, das unsere Kunden von uns erwarten. „Gleichzeitig unterstützen wir auf diese Art und Weise nicht nur unsere eigenen, sondern auch die Nachhaltigkeitsbemühungen unserer Kunden, indem wir die CO2-Belastung durch das Bedrucken flexibler Verpackungen um mehr als 20 Prozent senken“, fasst Thomas Rose zusammen. Sie wollen mehr erfahren zum Thema Flexodruck bei DEBATIN? Das können Sie hier:

Ein Dreier-Team, das die Nachhaltigkeit nach vorne bringt

Ob und wie dies alles gelingt, war ein Projekt, das bei der Anton Debatin GmbH in Bruchsal verortet wurde. Hier trafen sich nicht nur der DEBATIN Druckereileiter Markus Musoke und Christian Huth, OEM Manager bei Apex International, sondern auch Meikel Maier, Key Account Manager der Doneck Euroflex S.A., war mit von der Partie (ein Unternehmen, dass im Mai 2024 zum DEBATIN Sustainability Champion gekürt wurde. Mehr Infos gibt es hier.). Dank der digitalen Einmessung der Opazität bestätigte Meikel Maier nach mehreren Testläufen: Alles bestens und eben auch die Lichtundurchlässigkeit und damit Sattheit der Farbe sind wie gewünscht. Dies hängt damit zusammen, dass ein weiterer Bestandteil des Projekts ein hoch opakes Deckweiß war, das Doneck Euroflex S.A. in enger Zusammenarbeit mit DEBATIN entwickelt hatte.

„Dieses Weiß zeichnet sich durch exzellente Laufeigenschaften im Flexodruck aus und gewährleistet eine außergewöhnlich hohe Deckkraft“, erläutert Meikel Maier. Der Key Account Manager bei Doneck Euroflex S.A. betont darüber hinaus die Bedeutung dieser Entwicklung: „Wir stehen in der Pflicht, unsere Kunden dahingehend zu beraten, dass sie das beste Produkt und die nachhaltigste Produktlösung abgestimmt auf die Produktionsgegebenheiten erhalten. Auch wenn das am Ende für uns weniger Farbumsatz bedeutet. Wir leben unseren Slogan >We think green< eben tatsächlich!“

DEBATIN Druckerei-Leiter Musoke ergänzt: “Die GTT Rasterwalze überzeugt mit ununterbrochenen Kanälen, die wiederum eine gleichmäßige Entleerung erlauben, was sich direkt auf die Qualität des Drucks auswirkt. Der resultierende Flächendruck zeichnet sich durch eine homogene Fläche ohne Pinholes aus und dies ist ein Vorteil gegenüber herkömmlichen Rasterwalzen. Er liegt vor allem in der verbesserten Deckung. Denn trotz identischer Farbmenge auf dem Substrat erreichen wir eine höhere Farbdichte. Dies bietet uns die Möglichkeit, die Farbmenge auf dem Bedruckstoff zu reduzieren, was zu einem Einsparpotenzial bei den Druckfarben führt”.

Laut Markus Musoke zeigt sich die höhere Linienanzahl der GTT Rasterwalze darüber hinaus als klarer Pluspunkt. Sie stabilisiert den Druckpunkt und ermöglicht es, feine Elemente präzise und scharf abzubilden. So bringt die GTT Rasterwalze durch ihre Kanalstruktur und die damit verbundenen Vorteile klare Verbesserungen im Druckprozess: homogene Flächen, höhere Deckkraft, Einsparungen bei der Farbe und eine bessere Detailwiedergabe.

Sie wollen mehr wissen über diese innovative Möglichkeit der CO2-Einsparung?

Dann nehmen sie doch einfach Kontakt mit uns auf. Wir freuen uns auf Ihren Anruf oder Ihre Mail:

Markus Musoke

Leiter Druckerei / Head of Printing Department

Tel. +49 (0)7251 8009 425

E‑Mail markus.musoke@debatin.de

Übrigens: Auch auf der Leitmesse DRUPA sorgte die Darstellung der CO2-sparenden Drucktechnologie für großes Interesse und lockte zahlreiche Besucher an den gemeinsamen Stand der drei Unternehmen.

Was darüber hinaus absolut überzeugend ist: Mit den GTT-Gravuren sinkt der Wartungsaufwand der Druckmaschinen und es steigt deren Betriebszeit. Christian Huth erläutert: „Die Druckereien haben festgestellt, dass der Bedarf an Plattenreinigung und Wartung deutlich gesunken ist, was zu einer gleichmäßigeren Druckqualität und längeren ununterbrochenen Druckläufen führt, was wiederum die Produktivität erhöht”. Dazu kommt: Weniger Farbauftrag bedeutet weniger Materialverbrauch und führt zu einer Verkürzung der Trocknungszeit zwischen 15 und 25 %. Die Reduktion der Trocknungszeit hat wiederum einen Einspareffekt auf den Energieverbrauch. Alles in allem: Ein Ansporn für alle Beteiligten, weiter daran zu arbeiten, den CO2-Fußabdruck in der eigenen Produktion zu reduzieren.